|

SHOUGANG HIERRO PERU S.A.A. |

|

|

|

|

||

| ||

|

PROCESO DE PRODUCCION |

||||||||

|

|

PROCESO DE PRODUCCIÓN

Consiste en la búsqueda del yacimiento o del

terreno, con el propósito de conocer las características cualitativas y

cuantitativas del mineral del hierro.

Se realiza la perforación del suelo (vetas de

mineral) para obtener los taladros, se realizan 2 tipos de perforación:

Perforación

Primaria

Perforación

Secundaria

3.

DISPARO

En este subproceso se realiza la carga de los

taladros con la mezcla explosiva consistente en Nitrato, Aluminio,

Petróleo y Fulminantes.

Se realiza el carguío de los materiales.

Esta actividad es realizada por las palas, que tienen una capacidad de

balde de 30 tls, y/o cargadores frontales.

En esta actividad se realiza el transporte de

materiales de minas o canchas hacia las plantas o canchas de depósito.

El acarreo se realiza con camiones que tienen gran

capacidad de carga. Estos camiones siguen rutas determinadas para

llegar a sus destinos.

En este subproceso se realiza el chancado de

minerales y baja ley. Para esto se utilizan 2 plantas chancadoras

Planta 1 :

Chancado de Mineral.

Planta 2 :

Chancado de Mineral y baja Ley.

El tamaño máximo del mineral chancado debe ser de

5”.

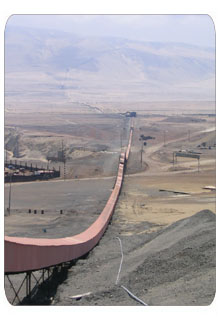

En este subproceso se realiza el transporte del

mineral de plantas de la mina hacia el stock de crudos de Planta

Beneficio.

Estas fajas funcionan con motores eléctricos

El chancado es el proceso en el cual el mineral es

reducido de tamaño de acuerdo a especificaciones según el tipo de

mineral, para ser usado en el proceso de beneficio (Planta Magnética).

El Proceso de Chancado Primario y Secundario del

mineral se realiza en la Mina, obteniendo un diámetro máximo de 4”, el

cual es enviado a la Planta de San Nicolás por un Sistema de Fajas

Transportadoras (Conveyor).

De las canchas es enviada a la Planta Chancadora,

en la cual existen dos Líneas de Producción (Primaria y Secundaria), en

las cuales se realiza el proceso de Chancado Terciario.

El mineral chancado pasa por un proceso de

Clasificación de Zarandas.

Stock de crudos

Planta de

chancado Nº 1 (Trabaja en circuito abierto y/o cerrado)

Planta de

chancado Nº 2 (Trabaja en circuito abierto)

9.

CONCENTRACIÓN

El mineral molido y clasificado de los silos a los

cuales se ha enviado el mineral proveniente de chancadora, ingresa a la

Planta Magnética a los procesos de molienda fina y molienda gruesa.

Existen 9 líneas de molienda, el proceso de

molienda primaria se realiza en molinos de barras.

La separación magnética se realiza en Separadores

Magnéticos Cobers, el concentrado recuperado continúa el circuito de

molienda, el residuo (Colas) es enviado hacia el Sistema de Relaves.

El proceso de clasificación de hidrociclones se

realiza dependiendo de la producción programada.

El proceso de molienda secundaria se realiza en

Molinos de Bolas.

Para separar el Azufre del Hierro, el concentrado

pasa por un proceso de Flotación de Celdas, en el cual se utilizan

reactivos químicos para su fin.

El mineral de molienda fina (Planta Magnética) es

procesado en esta etapa según el tipo de producción. (Torta Stock

Puerto y Filter Cake para Peletización).

Producción Torta

Stock Puerto

Producción Filter

Cake para Peletización

El concentrado filtrado es recibido en una tolva,

para ser enviado a Planta Pélets.

El concentrado filtrado que se encuentra en la

tolva se subdivide en 2 salidas para alimentar por separado a cada línea

de producción; para ambas líneas de producción se le adiciona

aglomerante “Bentonita”, siendo dispersada en todo el concentrado,

mediante mezcladores. El concentrado mezclado es alimentado a tolvas de

almacenamiento.

Las tolvas de concentrado alimentan a los discos

peletizadores, mediante sistema de fajas en la parte central superior

izquierda del disco.

El producto depositado en canchas de Stock de

Planta, es enviado mediante dispositivos denominados Chutes al Túnel de

Transferencia.

El producto depositado en canchas de Stock de

Puerto, es enviado mediante dispositivos denominados Chutes al Túnel de

Embarque. |

|||||||

|

SHOUGANG HIERRO PERU S.A.A. |

|

|

|

||

| Sitio diseñado por el departamento de informatica Shougang Hierro Peru S.A.A. | Todos los derechos reservados | |||||